В кислородном цехе градообразующего предприятия проходят пусконаладочные работы на объектах комплекса самого мощного на ММК кислородного блока. Совсем скоро этот уникальный по производительности и техническому оснащению объект начнет выдавать кислород в систему потребления комбината.

Кислород имеет большое значение в металлургическом производстве. Его используют как интенсификатор в различных технологических процессах – в конвертерном производстве он повышает температуру расплава до необходимых для выплавки стали значений, экономя тем самым топливо.

Кислород повышает производительность доменных печей, используется для огневой зачистки металла

Поэтому задачи повышения эффективности производства, улучшения качества металла и увеличения производительности неразрывно связаны и с развитием производства кислорода.

В настоящее время в кислородном цехе ММК работают одиннадцать воздухоразделительных установок в составе двух кислородных станций, имеющих порядковые номера четыре и пять. Новая кислородная станция № 6 будет иметь в своем составе всего один кислородный блок (АКАр-60/60), мощность которого составит 60 тысяч кубометров кислорода в час. Это примерно пятая часть от нынешнего производства кислорода на комбинате. Кроме того, новая воздухоразделительная установка будет выпускать 60 тысяч «кубов» в час газообразного азота (половина от выпускаемого сегодня), а также две тысячи кубометров аргона. Эти газы также найдут своё применение на производстве. Азот, в частности, используется в установках сухого тушения кокса, применяемых на новой коксовой батарее № 12, – данная технология, в отличие от мокрого тушения, более экологична и позволяет использовать вторичные ресурсы. Аргон, например, будет использоваться при донной продувке конвертеров – этот проект также сейчас завершается в кислородно-конвертерном цехе комбината.

– Мы неразрывно связаны, в первую очередь, с самым большим и основным процессом – выплавкой стали и чугуна, – рассказывает начальник кислородного цеха ПАО «ММК» Радик Насибулин. – Поэтому наш блок будет завязан на увеличении процентного содержания кислорода при подаче дутья в доменные печи. По сегодняшним требованиям, его содержание в дутье должно быть не менее 30 процентов, что позволяет в масштабах ММК экономить значительные объёмы коксового сырья. Также этот блок ориентирован на программу донной продувки аргоном в ККЦ, которая позволит улучшить качество стали. Судя по тенденции роста потребления продуктов разделения воздуха, новый блок будет задействован так же интенсивно, как и другие агрегаты цеха.

Оборудование воздухоразделительной установки поставила китайская компания Hangzhou Oxygen Plant Group.

Этот агрегат является уникальным не только для ММК – аналогов ему, по словам специалистов, не найти во всем Уральском регионе

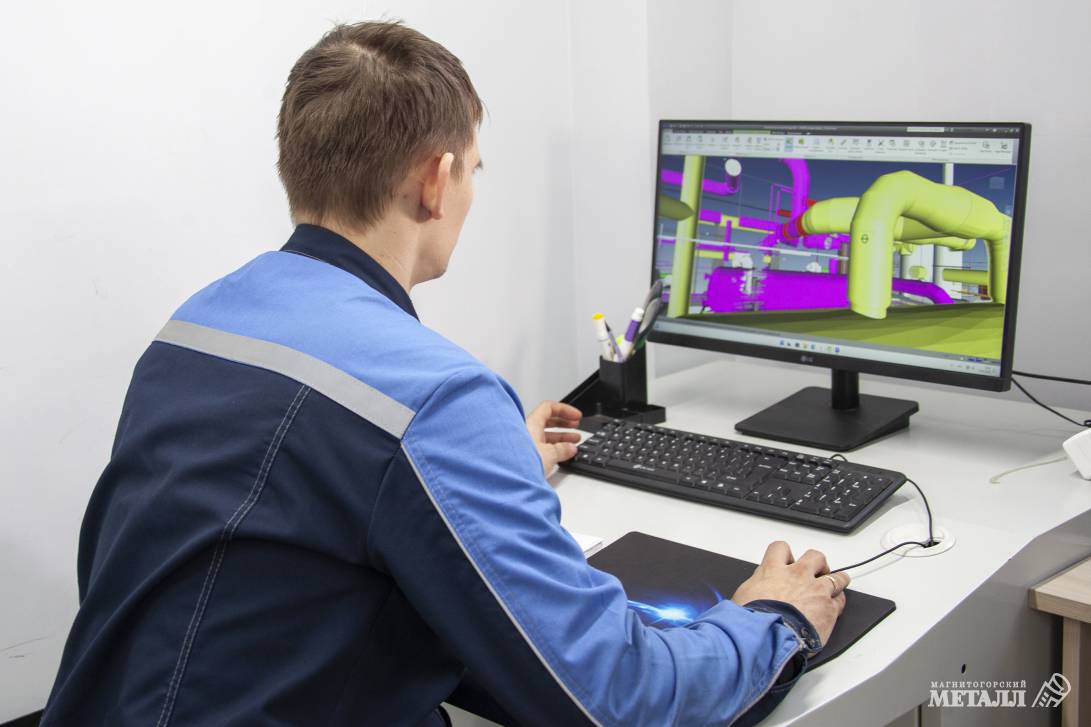

Генеральным проектировщиком является Магнитогорский Гипромез, подрядчиком на строительстве выступает АО «Прокатмонтаж».

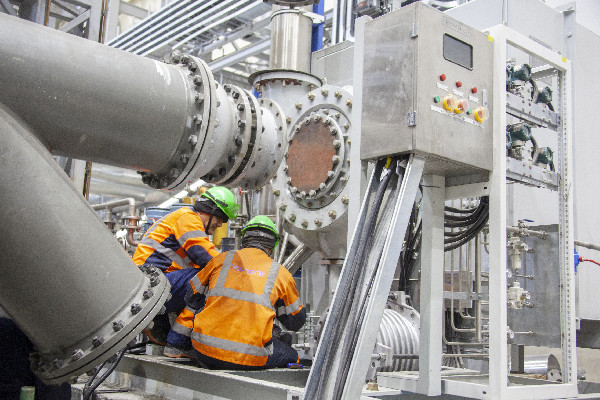

В настоящее время возведение комплекса вступило в стадию пусконаладки, предполагающую комплексную работу эксплуатантов, подрядчиков и шеф-наладчиков, а также обучение персонала работе на новом оборудовании. Это очень важный и ответственный этап, на котором необходимо не упустить ни один нюанс, поскольку это может сказаться на работоспособности и длительной эксплуатации оборудования.

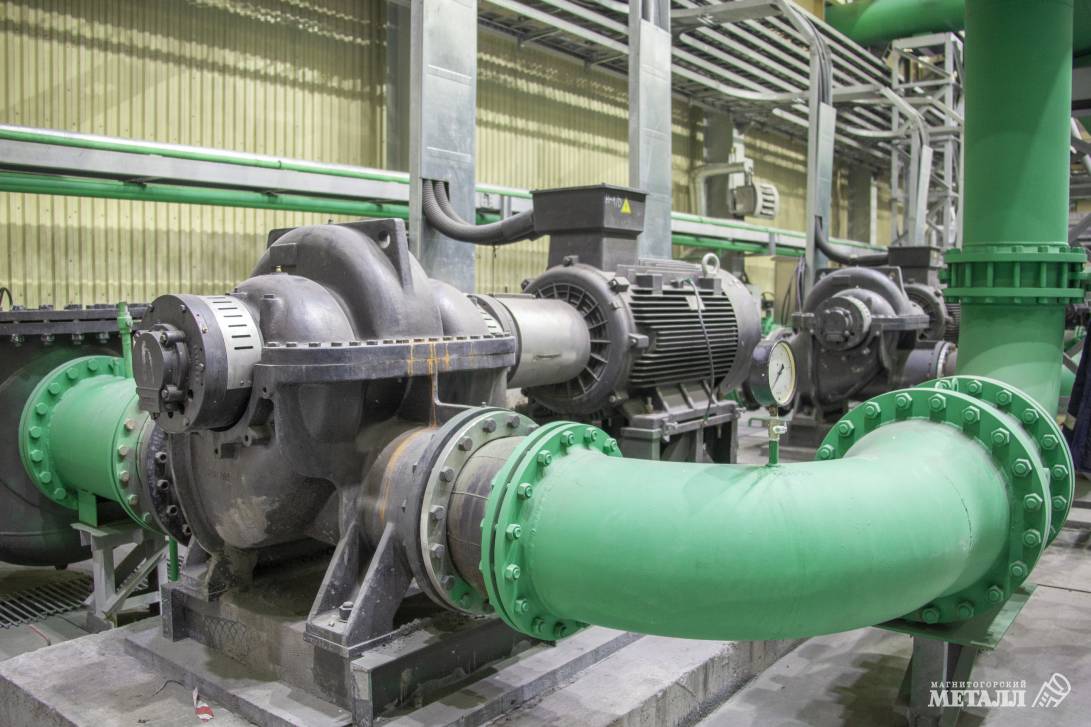

Сначала были запущены воздушные компрессоры, произведено их опробование, проверка и испытания. Сегодня все три компрессора, которые, по образному выражению Радика Насибулина, являются теми лёгкими, которые позволяют дышать блоку, находятся в работе.

Далее произведена подготовка системы охлаждения воздуха и подготовка самого холодного блока. Одним из элементов на данном этапе была засыпка насадки – адсорбента в гигантские адсорберы диаметром около четырёх метров и длиной 22 метра. Сложность заключалась в том, что в адсорберах, являющихся частью системы очистки воздуха, два небольших люка, а сам адсорбент представляет собой мелкую взвесь, которую нужно было уложить в замкнутом пространстве. Работники АО «Прокатмонтаж» справились с этой непростой задачей в рекордные сроки – всего за 6–7 суток, хотя китайские специалисты отводили на операцию не менее десяти.

Следующим этапом стали испытания всех сосудов под рабочим давлением на герметичность. В настоящий момент идёт продувка всего холодного блока сухим процессным воздухом через уже активированный адсорбент для того, чтобы выгнать всю влагу из внутриблочных сосудов и начать процесс захолаживания.

По сути, это ещё один этап испытаний на герметичность всех сосудов и трубопроводов, число которых очень велико – со всеми выпускными линиями комплекс содержит порядка 12 километров различных труб – от самых больших диаметром 1200 миллиметров до маленьких импульсных трубок. Отметим также, и это ещё одна характерная особенность комплекса, что все эти трубы в теплообменниках – алюминиевые, с чем раньше магнитогорским специалистам сталкиваться не приходилось. По словам Александра Заслонова, начальника комплекса строительства данного объекта от «Прокатмонтажа», специалистам по сварке пришлось постигать работу с алюминием, обучаться сварке элементов из этого материала, получать аттестацию. Но, как видно, все эти трудности были успешно преодолены, свидетельством чего стали испытания, которые не выявили существенных замечаний.

Немало сложностей доставил и монтаж колонн холодного блока. Как рассказал руководитель проекта по строительству кислородной станции № 6 Михаил Шульга, холодный блок установки смонтирован в четыре основные колонны. Часть из них – вертикальные и очень большой высоты, как, например, верхняя и нижняя, смонтированные в один сосуд высотой около 60 метров, и колонна технического аргона, высота которой составляет 56 метров. Сосуды привозились не целиком, а частями и монтировались на месте. При этом к колоннам при установке были очень серьёзные требования по вертикальности, что добавило хлопот специалистам «Прокатмонтажа», с которыми, впрочем, подрядчик успешно справился.

Совсем скоро металлургический комплекс Магнитки обзаведётся ещё одним работающим кислородным блоком, что даст комбинату дополнительные возможности для повышения эффективности своей работы.